رش و إضافة الزيوت من خلال تفريغ الضغط هي عملية قياسية في إنتاج أعلاف الأسماك. تبعًا لنوع العلف، يتم فيما بعد وضع 4 إلى 40٪ من الزيت على المواد المبثوقة النهائية. تحقق هذه العملية أيضًا جودة منتَج ممتازة، بحيث يتم استخدام ماكينة رش و إضافة الزيوت من خلال تفريغ الضغط أيضًا في إنتاج أعلاف الكلاب والقطط. كما تحظى العملية باهتمام متزايد في مجالات الأعلاف المركبة وأعلاف الدواجن؛ لأن الإضافة اللاحقة للدهون تزيد من محتوى الطاقة في العلف بشكل كبير، مما يعني أنه يمكن تقليل مكونات الأعلاف المركبة الغنية بالدهون في وصفاتها. وينتج عن ذلك انخفاض في تكاليف المواد الخام. بالإضافة إلى ذلك، غالبًا ما تتمتع حبيبت الأعلاف القليلة الدسم بجودة أفضل بكثير من حيث مقاومة التفتت مثلًا.

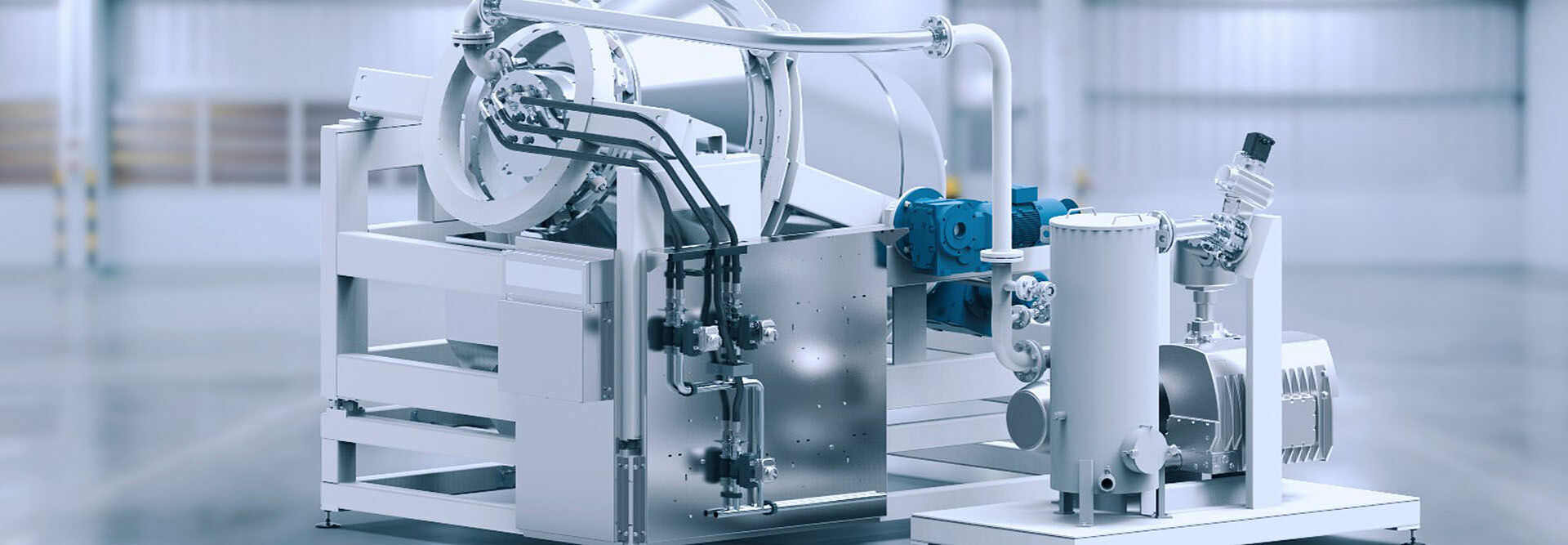

بعد إنتاج مبثوقات العلف أو الحبيبات أو المنتجات المسامية، تتيح ماكينة رش و إضافة الزيوت من خلال تفريغ الضغط من إمكانية تحسين المواد بإضافة السوائل إليها. يُستخدم تفريغ الضغط لرش المنتَج بالدهون أو السوائل. بمجرد تعرض المادة مرة أخرى لضغط الهواء العادي وانتهاء الفراغ الهوائي، ينسحب السائل إلى داخل المنتَج. وبهذه الطريقة، يمكن ملء جميع المسام بالسوائل مرة أخرى.

بالإضافة إلى ذلك، يمكن إدخال أو وضع عدة سوائل واحدًا تلو الآخر. وهذا الأمر له ميزة أن السائل الأول يكون في قلب المنتَج، في حين يتم تغليف الحبيبة بالسائل الثاني. وبذلك يمكن حماية المواد الحساسة أو المذاقات. نظرًا إلى أن رش و إضافة الزيوت من خلال تفريغ الضغط تحدث بعد التصنيع الفعلي للمنتَج، فإن إضافة المواد الحساسة للحرارة ليست مشكلة. تمتص الحبيبات المكبوسة بإحكام سوائل أثقل من المواد ذات الحجم المسامي الأكبر.

ونظرًا إلى صغر حجم الماكينة، فإن الاندماج اللاحق في الأنظمة الحالية ليس تحديًا.

دورة العمل

أولاً، يتم ملء الأسطوانة بالمواد المراد معالجتها. وأثناء ذلك، يتم تركيب نظام للوزن والمعايرة. بعد تحريك المادة بشكل تأرجحي، يتم سحب الفراغ في وضع العمل. بمجرد اكتمال الفراغ، يتم رش السوائل على المادة واحدًا تلو الآخر. ثم يتم كسر الفراغ بطريقة محددة. يتم تفريغ الأسطوانة من خلال حركة تأرجحية. وهذا يضمن تفريغ المتبقي بشكل كامل. يمكن الوصول لغرض التنظيف أو الفحص عن طريق أرجحة الأسطوانة بالكامل إلى الجانب الخلفي.