In der Fischfutterherstellung handelt es sich beim Vakuumcoating um ein Standardverfahren. Je nach Futterart werden hier 4 bis 40% Öl im Nachhinein auf die fertigen Extrudate aufgebracht. Dieses Verfahren bewirkt außerdem eine hervorragende Produktqualität, sodass der Vakuum Coater auch im Bereich der Herstellung von Hunde- und Katzenfutter zum Einsatz kommt. Auch in den Bereichen Mischfutter und Geflügelfutter erhält das Verfahren eine immer größere Beachtung. Denn die nachträgliche Zugabe von Fetten erhöht den Energiegehalt des Futters erheblich, wodurch sich fettreiche Mischfutterkomponenten in ihren Rezepturen minimieren lassen. Es entsteht so eine Reduzierung der Rohstoffkosten. Darüber hinaus weisen fettarme Futterpellets oftmals eine deutlich bessere Qualität in beispielsweise der Abriebsstabilität auf.

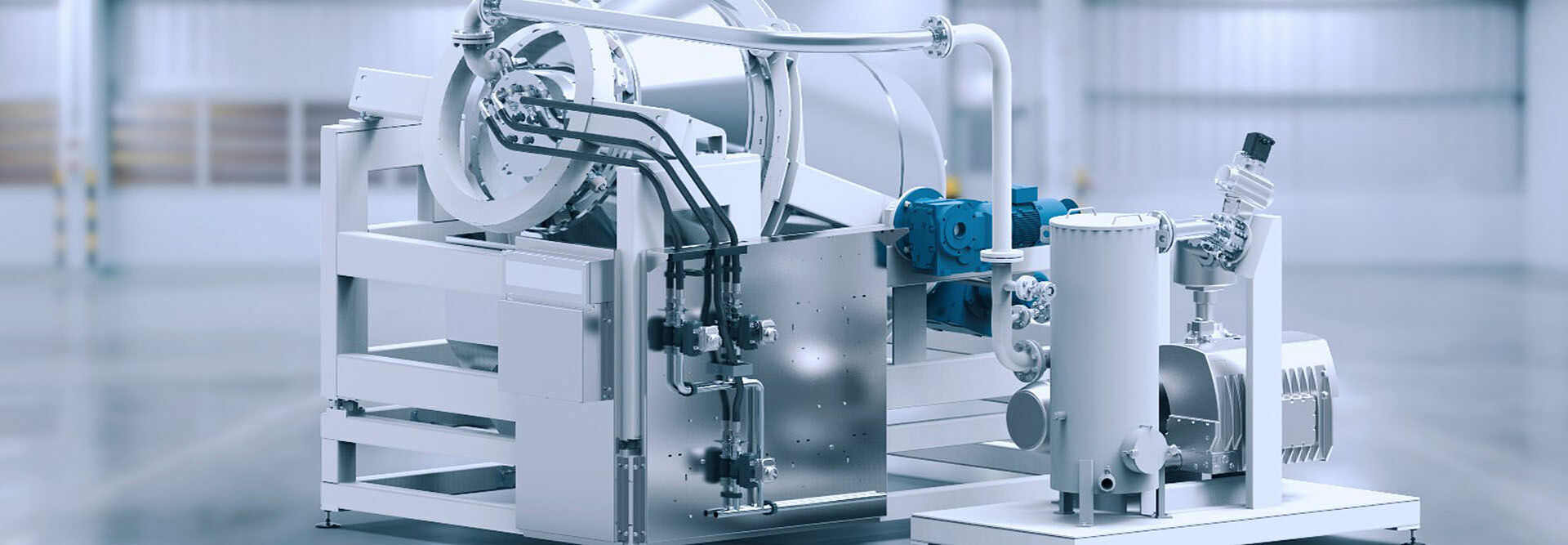

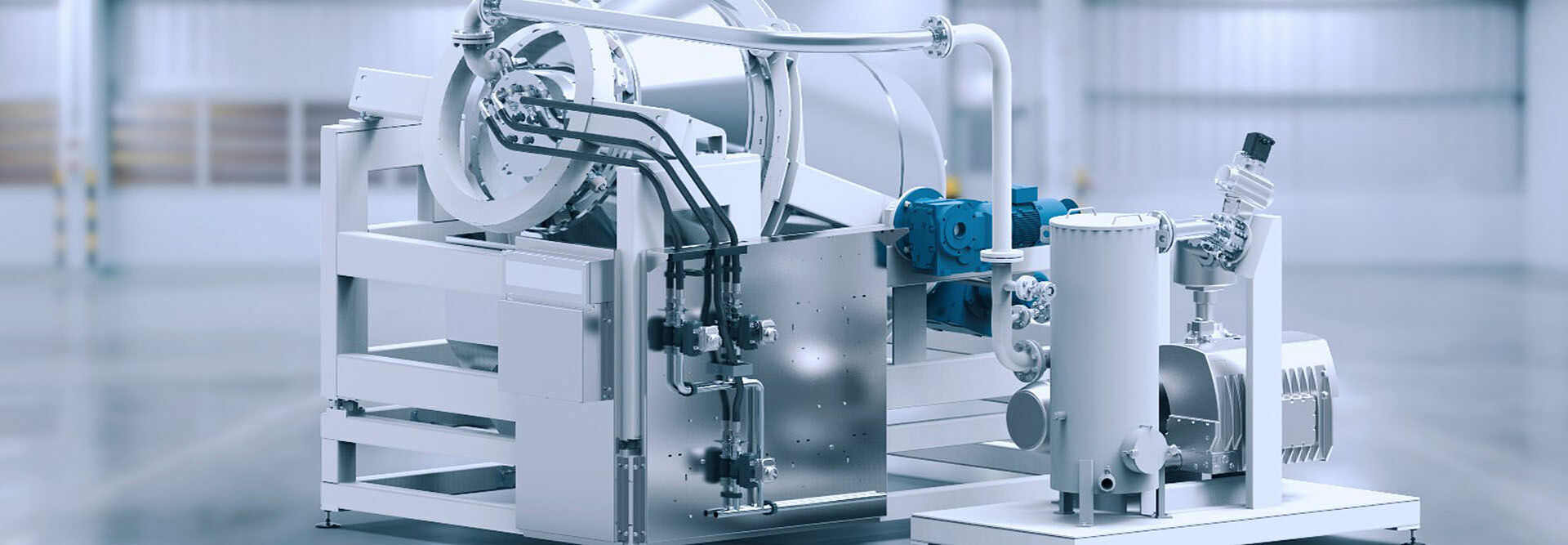

Nach der Herstellung von Futterextrudaten, Pellets oder porösen Produkten ermöglicht der KAHL Vakuum Coater die Veredelung des Materials mit Flüssigkeiten. Mithilfe eines Unterdrucks wird das Produkt mit Fett bzw. Flüssigkeit besprüht. Sobald das Material wieder dem normalen Luftdruck ausgesetzt ist und der Unterdruck gebrochen wird, zieht sich die Flüssigkeit in das Produktinnere. Auf diese Weise können so gut wieder alle Poren mit Flüssigkeiten befüllt werden.

Zudem ist eine Ein- bzw. Aufbringung mehrerer Flüssigkeiten nacheinander ebenfalls möglich. Dies hat den Vorteil, dass sich so die erste Flüssigkeit im Kern des Produktes befindet, wohingegen das Pellet von der zweiten Flüssigkeit umhüllt wird. So lassen sich empfindliche Stoffe oder Geschmäcker schützen. Da das Vakuumcoating nach der eigentlichen Produktherstellung stattfindet, ist die Zugabe hitzeempfindlicher Stoffe kein Problem. Dicht gepresste Pellets nehmen dabei schwerer Flüssigkeiten auf als Materialien mit einem größeren Porenvolumen.

Aufgrund der kompakten Größe des Coaters ist eine nachträgliche Integration in bereits bestehende Anlagen keine Herausforderung.

Ablauf

Zunächst erfolgt eine Befüllung der Trommel mit dem zu verarbeitenden Material. Integriert sind dabei eine Wiege- und Dosieranlage. Nachdem das Material geschwenkt wurde, wird in der Arbeitsposition das Vakuum gezogen. Sobald das vollständige Vakuum besteht, werden Flüssigkeiten nacheinander auf das Material gesprüht. Im Anschluss wird das Vakuum definiert gebrochen. Die Entleerung der Trommel findet durch eine Schwenkbewegung nach unten statt. Dadurch wird eine komplette Restentleerung erzielt. Der Zugang für eine Reinigung oder Inspektion wird ermöglicht, indem die Trommel vollständig zur hinteren Seite geschwenkt wird.